PDMSとは?

PDMSはポリジメチルシロキサン(Polydimethylsiloxane)の略称で、シリコンエラストマーの一種です。PDMSはシリコンと酸素の鎖状分子の主鎖に、メチル基が結合した構造を持っています。この構造がPDMSに非常に柔軟かつ弾力性のある性質をもたらしています。

マイクロ流路チップ(デバイス)の素材として長く使われており、その他にも医療用具、シール材料、接着剤、潤滑剤、および保護コーティングとして様々な場面で使用されています。

PDMSの特徴

PDMSですが、以下のような特徴を持っており、マイクロ流路チップ(デバイス)の素材としてよく使われています。

高い柔軟性

柔軟で高い弾性を持っているため、成形しやすく、金型への転写性が良い。

高い透明性

石英ガラスに匹敵する透明度を持ち、光を非常によく透過させるため、蛍光観察に適している。

低い毒性

生体組織に対して低毒性であるため、バイオメディカルデバイスの材料としても最適。

安定した科学性質

ほとんどの化学薬品に対して非常に安定しているため、化学薬品を使った実験への影響を与えない。

通常のPDMSの問題点

強度が低い

成形しやすいというメリットの半面、強度が低く、高い圧力下での運用や特定の機械的応力がかかる用途では、PDMSの構造が損傷するか、変形する恐れがあります。

品質が安定しない

使用現場でのキャスティング成形で複数個成形する場合、成形者によって製品の品質にばらつきが出てしまい、検証結果にその影響が出る場合があります。

複雑形状の成形が困難

PDMSはキャスティング成形では、複雑な形状の型の中に材料が十分に流れ込まず、成形が困難な場合があります。また、型の離型時にPDMSが破損することがあり、これが製品の歩留まりを低下させる可能性があります。

高粘度PDMSとは?

PDMSはシリコーンの高分子ポリマーが主成分ですが、密に架橋するレジン(樹脂)が添加され硬化後の強度を維持しています。レジンの添加量を増やし、硬度(=ヤング率)を上昇させ、硬化前の粘度も大きく上昇させたものが高粘度PDMSです。

| 弊社使用の高粘度PDMSと一般PDMSの性能比較 | ||

|---|---|---|

| 高粘度PDMS | 一般PDMS | |

| 混合後粘度 | 18.0 Pas | 3.5 Pas |

| 硬さ(Shore A) | 70 | 43 |

| 換算ヤング率 | 5.8 MPa | 1.9 MPa |

| 引張強さ | 11.0 MPa | 6.7 MPa |

| 引裂き強さ | 10 kN/m | 3 kN/m |

| 大気圧下でのキャスティング成形 | 困難 | 可能 |

| 成形装置による型成形 | 容易 | 困難 |

| 外力による流路の変形 | 微小 | 大 |

| 経時の形状寸法変化 | 微小 | 大 |

| 色素等の吸着 | 微小 | 大 |

高粘度PDMSのトランスファー成形

通常のPDMSはレジン量が少ない為に混合後粘度が低く、大気圧下でのキャスティング成形も可能ですが、レジン量の多い高粘度PDMSは文字通りキャスティングが困難になります。しかし、硬化前粘度が上昇する事で型による成形が可能となります。試作段階から高粘度PDMSを使用すれば、正確で安定した形状を求める流路や量産を想定した流路開発が可能になります。

トランスファー成形のメリット

型充填の均一化による品質向上と量産

トランスファー成形は、材料が型の各部分に均一に分布されるため、製品の品質と寸法精度が向上します。また、製品の大きさにもよりますが、1型で10個取り程度として、月産1万個の生産が可能です。

複雑な形状の製品の製作が可能

トランスファー成形は、複雑な形状や細かい構造を持つ製品の製造に適しています。プレスによる充填力が強いため、細かい構造や複雑な形状の型にも材料を充填できます。

生産効率向上により、製造コストを低減

トランスファー成形は、キャスティング成形に比べてサイクルタイムが大幅に短縮できます。大量生産によって製品コストも大幅に低減できます。

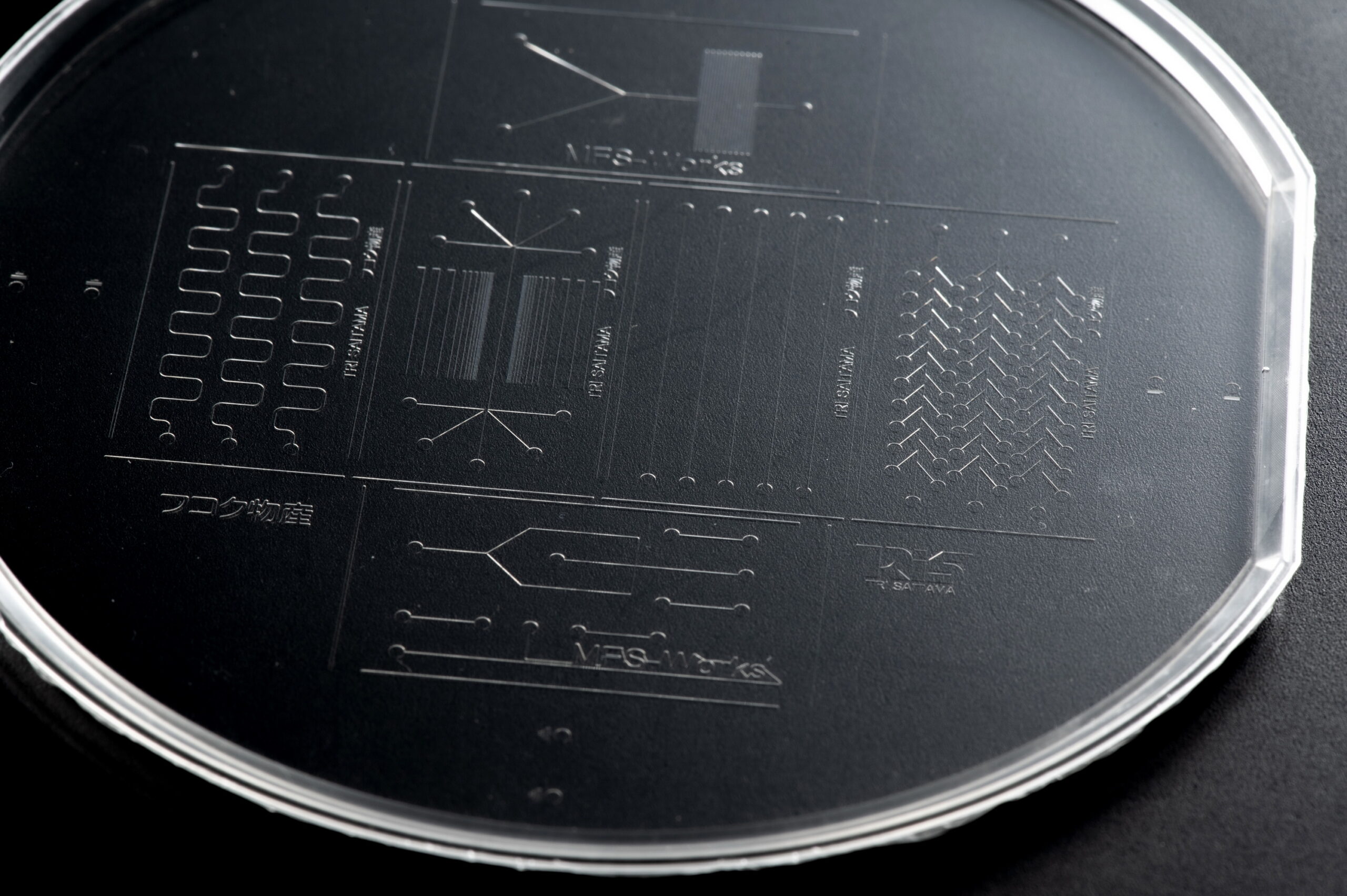

高粘度PDMSのトランスファー成形工程

.jpg)

1、計量攪拌混合したゴム材料をセット

2、プレス圧力で注入口から材料を注入

3、圧力をかけながら成形し、金型の熱で硬化させる