弊社は長年に渡って電装用のシール部品に特化した開発活動を展開し、多くのお客様にゴム製品をご提供してきました。その中で培ってきた知識と経験を用いて最適なデザインをご提案いたします。レジスト型を用いた型成形技術を有していますので、試作時から高粘度PDMSを使用した流路を作製します。多くのメリットを持つ、高粘度PDMSによるマイクロ流路作製を是非ご検討下さい。

また、現在弊社で主に使用している高粘度PDMSや、内添型親水化剤の活用など、新技術の開発にも力を入れていますので、マイクロ流路チップ(デバイス)に関する新規のご相談をお待ちしています。

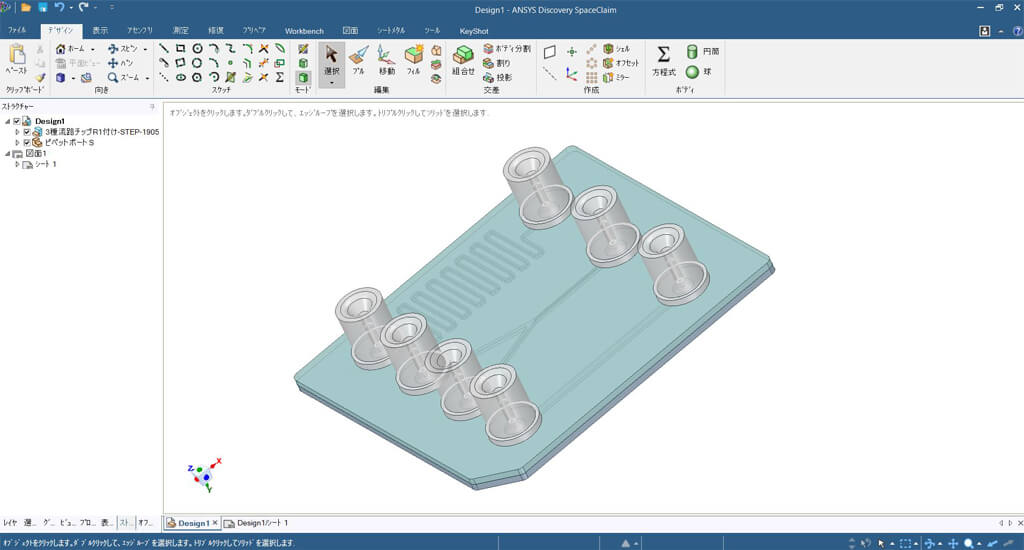

マイクロ流路チップ(デバイス)の設計

フコク物産の5つのお約束

図面がなくても設計対応します。

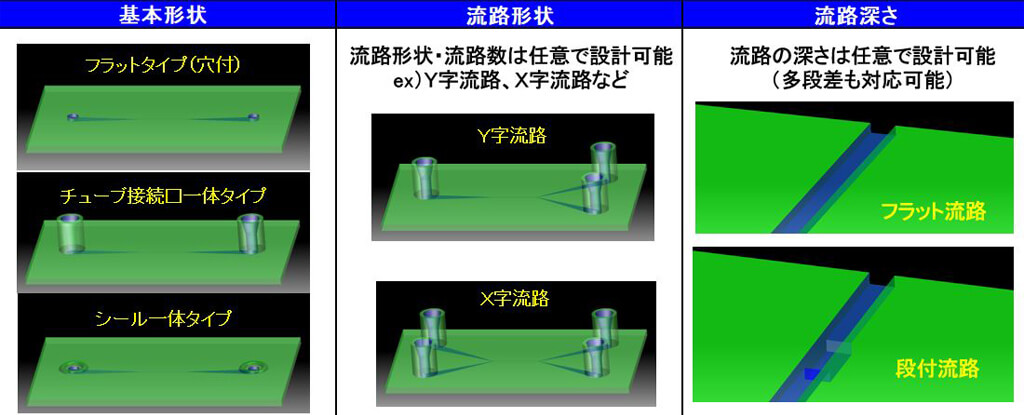

自由な流路設計が可能です。

最小厚み0.1㎜まで対応可能です。

複雑形状にも対応します。

量産を見据えた試作設計を行います。

対応範囲

| 材料 | PDMS、高粘度PDMS ※お客様の要望により、ガラス、樹脂(COP、PMMA、PS、PC、他)の製作も承ります。 |

| 加工方法 | レジスト型および金型を使用したトランスファー成形 |

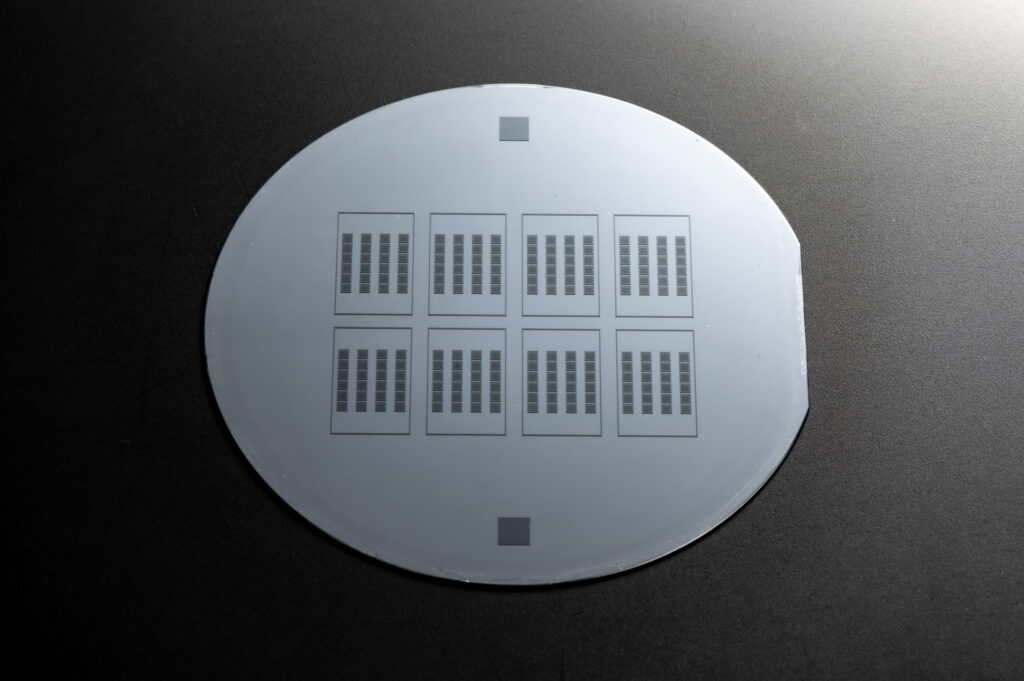

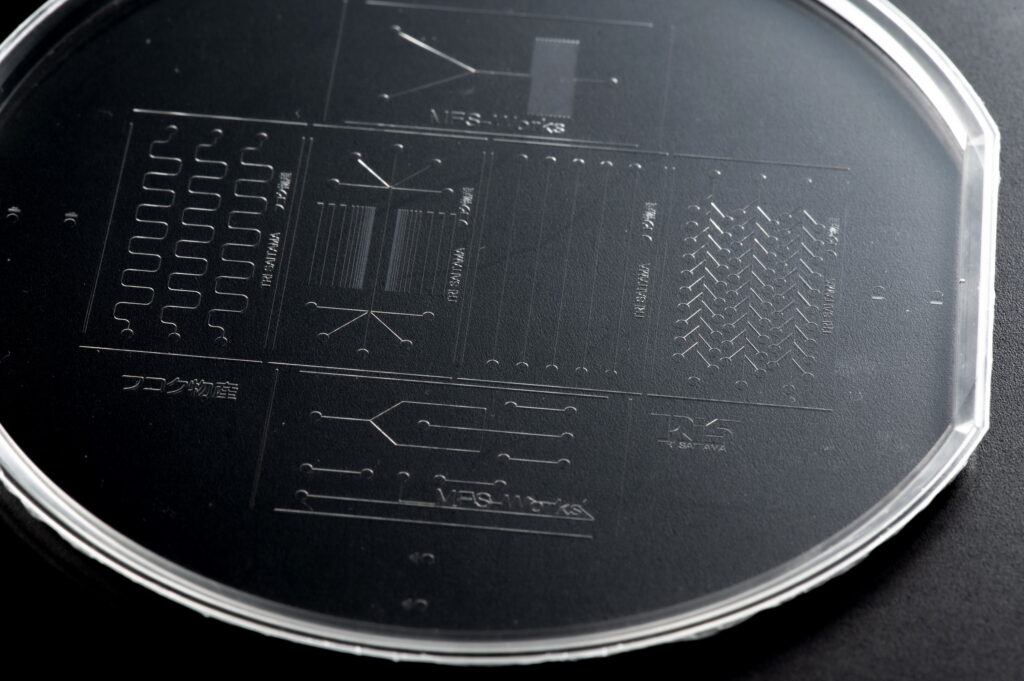

| 対応サイズ | レジスト型:4inchウエハー 金型:最大200mm×200mmまで |

| 対応厚み | 0.1mm~10mmまで |

| 溝の深さ | レジスト型:0.005mm~0.2mm 金型:0.1mm~(溝の幅による) |

| 溝の幅 | レジスト型:0.005mm~0.2mm 金型:0.1mm~(溝の深さによる) |

※上記のサイズ以外についても別途ご相談下さい。

製造フロー

1、仕様検討

まずは使用する目的に合わせて素材を決定します。さらに、製作するマイクロ流路チップ(デバイス)の形状や数量に応じて、作製方法をご提案します。簡単なポンチ絵をいただければ、製品設計~図面化の対応も可能です。

2、型設計・製作

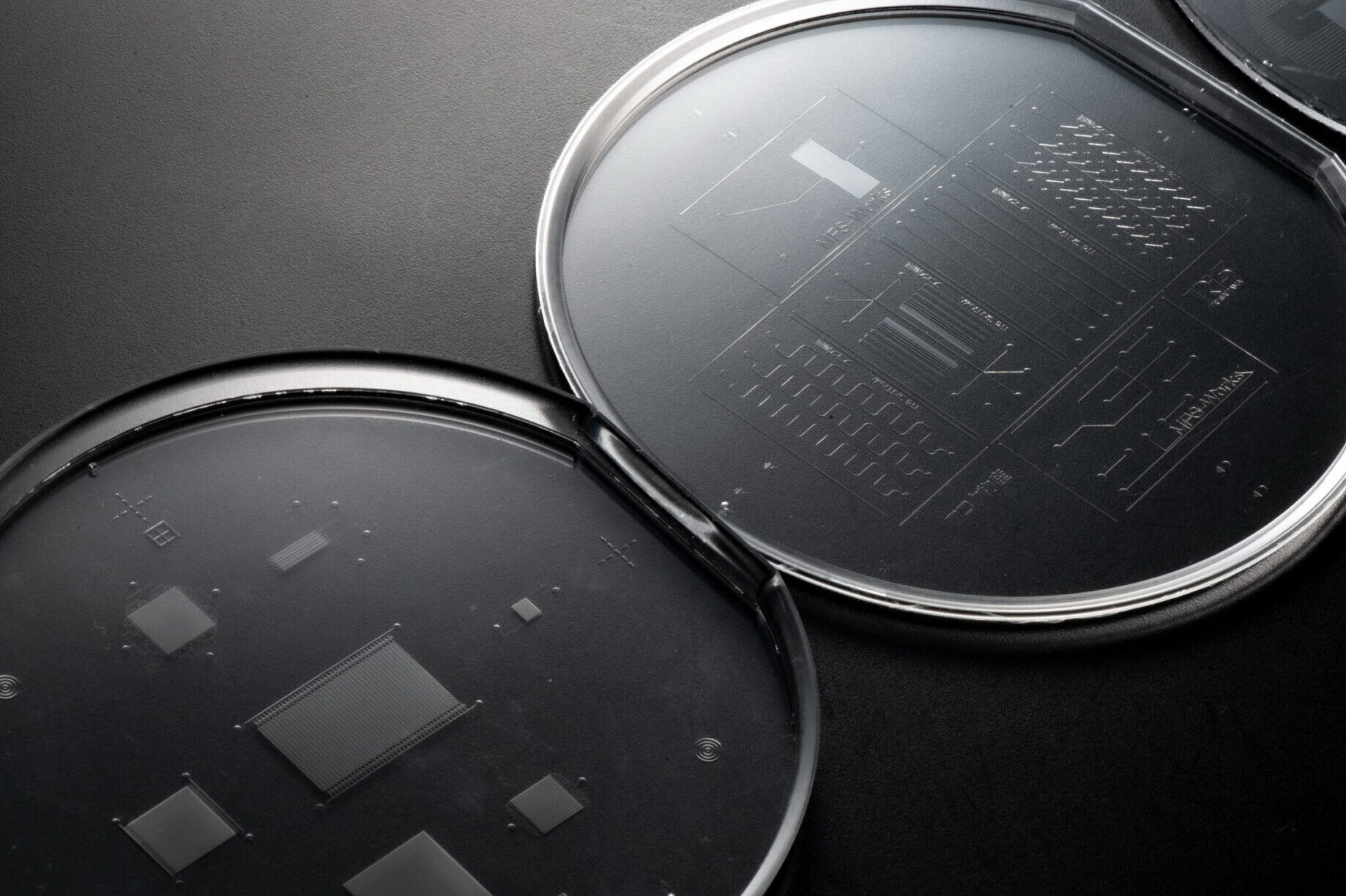

【微細な流路の場合】

4インチサイズのレジスト型での試作をお勧めしています。チップ外形サイズに応じて、取り数等レジスト型のレイアウトを検討します。

【立体形状のチップの場合】

形状や数量に応じて、簡易的な樹脂型や金属型をご提案します。数量が極端に多い場合には、インジェクション成形用の金型作製も検討します。

※切削加工や3Dプリンタ等で直接成形する場合には、型作製はスキップされます。

3、PDMS成形

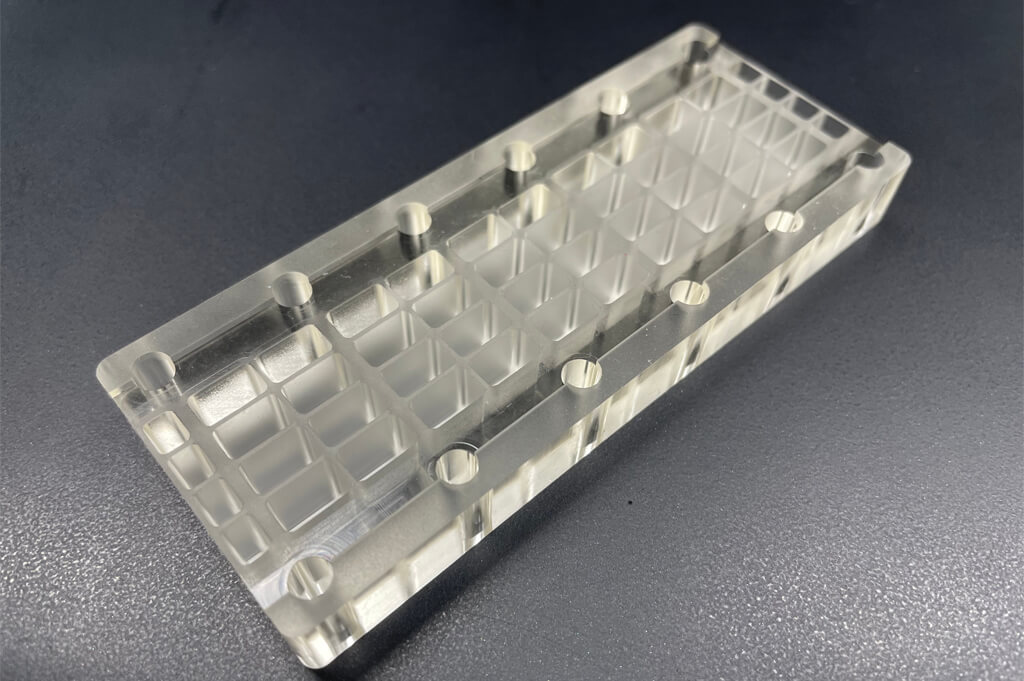

作製した型を使って流路構造を持つPDMSチップを成形します。試作の段階はトランスファー成形で対応します。形状やサイズにもよりますが、取り数を増やす事で1万個/月あたり迄は十分対応可能です。それ以上作製が必要な場合は、インジェクション成形を提案します。

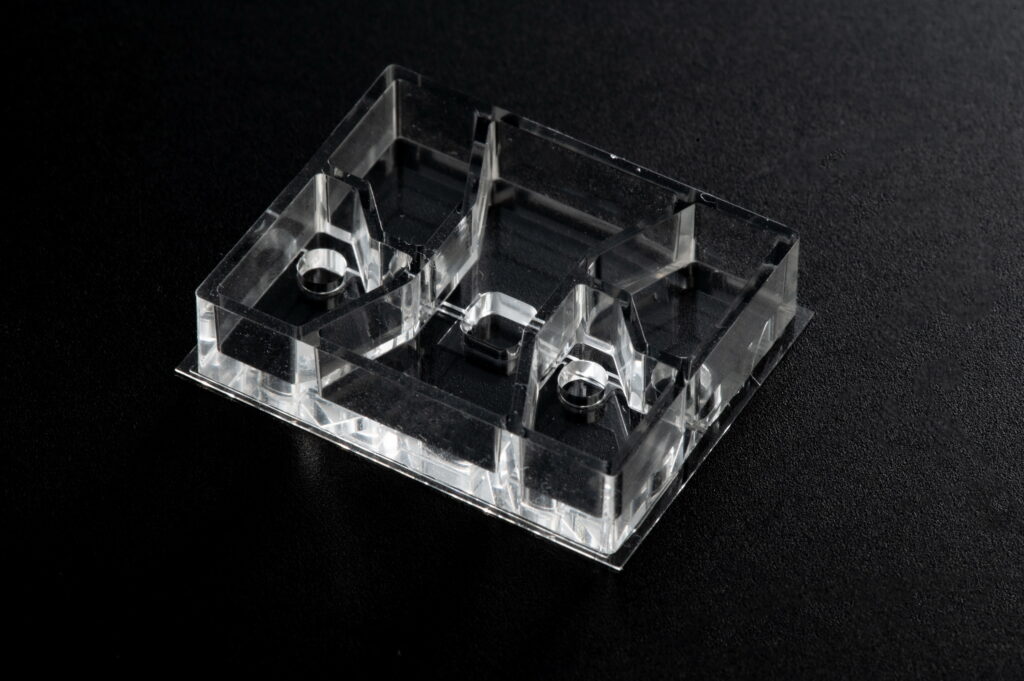

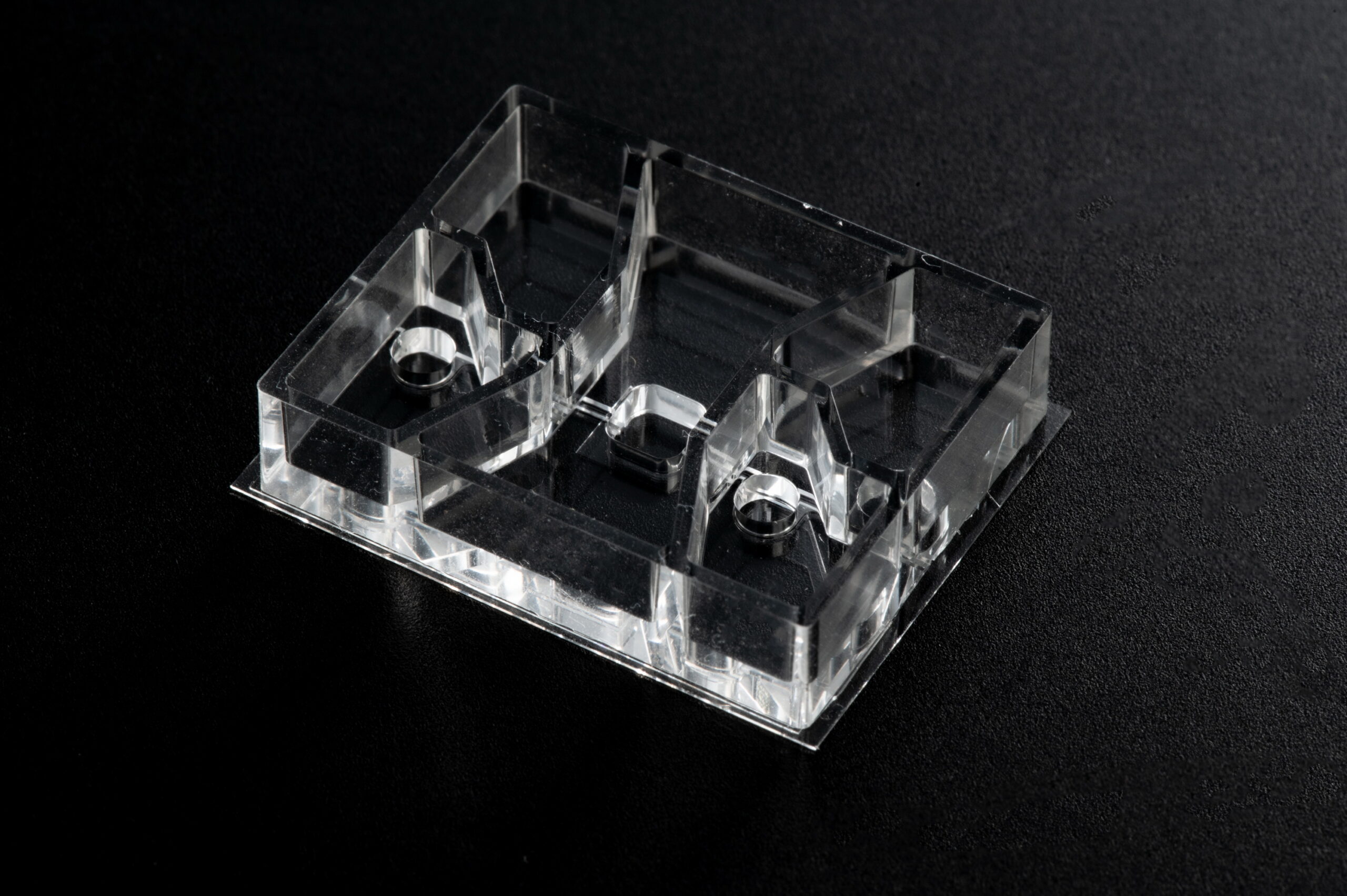

4、2次加工

2次加工が必要なPDMSチップの外形抜きや穴加工は精密プレス機で行います。流路として機能させる為にはPDMSチップに蓋をする必要がありますので、PDMS、カバーグラス等の接合も行います。PDMSを多段に重ねる事も対応します。送液用のピペットポートも取り付けることも可能です。

5、検査・測定

目視やマイクロスコープ等による外観検査はもちろんのこと、流路の変形や閉塞、接合不具合がないか検査を行います。流路の幅・深さ等流路形状の測定も実施し、規格通りの製品ができているか評価します。弊社ではクリーンブース内で徹底した品質管理のもと、クレームゼロを目指しています。

6、梱包・出荷

検査で合格した製品をゴミの混入に細心の注意を払いながら梱包します。お客様の要望により滅菌処理も対応します。

試作事例

PDMS成形+シート接合+ガラス接合

用途:人工血管用チップ

PDMS成形

用途:マルチウェル型伸展培養プレート

新技術開発

弊社ではマイクロ流路チップ(デバイス)に関する新しい技術開発にも力を入れています。新しい素材や加工方法など、マイクロ流路チップ(デバイス)のより良い発展のため、これからも積極的に取り組んでいきます。