PDMSと異材質接合技術

2023年9月8日

成形された微細加工面に接着剤を使わずに様々な材質(PDMS同士はもちろん、ガラスや銅・SUS等の金属、樹脂であればPS・COP等)と強固に接合させることが可能です。当社保有の高性能プラズマ処理装置による処理で実現していま […]

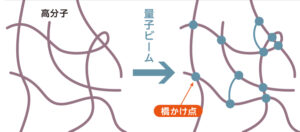

量子ビームによるPDMSの改質と新たな接合技術

2023年9月8日

量子ビームとは、電子、中性子、陽子、光子などの量子性をもつ粒子や波の集団が同じ方向になすビーム状の流れです。ビームの持つ高いエネルギーにより高分子で構成される硬化後のPDMSは高分子同士の橋かけ点(架橋点)が増加し、より […]

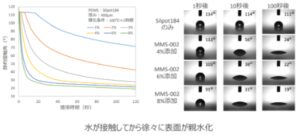

PDMS内添型親水化剤

2023年9月8日

MMS-002 PDMS製マイクロ流路はポリマーの強い撥水性により、流路中の送液を阻害しやすくなります。流路に親水性を付与するプラズマ等の表面処理も有効ですが、親水性は数時間程度に留まります。また、親水性成分を有するコー […]

マイクロ流路への送液用シリコーンゴム製ポート

2023年9月8日

マイクロ流路の小さな流入・流出孔への送液に苦労されていませんか? フコク物産オリジナルのピペットポートを流入・流出孔に装着すれば、ピペットチップや送液チューブと漏れなく接続でき、貴重な検査液を漏洩せずに送液できます。ポー […]